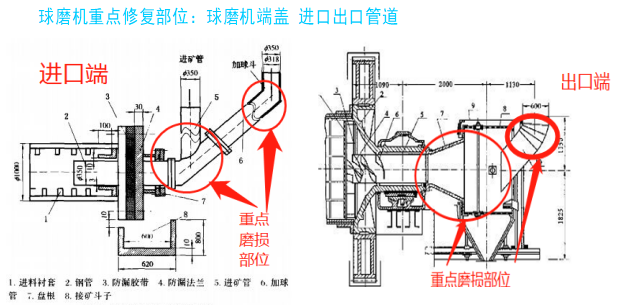

工作原理:根据研磨物料的粒度加以选择,物料由球磨机进料端空心轴装入筒体内,当球磨机筒体转动时候,研磨体由于惯性和离心力作用,摩擦力的作用,使它附在筒体衬板上被筒体带走,当被带到一定的高度时候,由于其本身的重力作用而被抛落,下落的研磨体像抛射体一样将筒体内的物料给击碎。

在铁矿选矿厂矿石破碎过程中,需要使用球磨机将矿石破碎。球磨机出口管道弯头处由于受到铁粉、吐出的小钢球以及其他杂质混合浆料的冲刷磨损,磨损严重。通常20mm厚的管道弯头只能使用1周就要因为磨损穿孔而更换。严重影响企业连续生产,为企业造成巨大损失。

球磨机进出口管道修复工艺

一.表面处理:

1.对设备冲蚀缺损部位进行补焊。

2. 脱脂、除潮处理:去除工件表面的油脂,使用新棉纱擦拭工件表面。

3. 喷砂除锈:去除工件表面的氧化层,目视检查,喷砂面可见均匀的金属本色。喷砂处理完的工件不允许用带油脂手套直接接触喷砂面,喷砂处理后工件要注意防潮。对不需要处理的部分,做好遮盖保护。

二.耐磨防腐材料选用:(参照产品介绍)

1.NPT-YHL-C-2.0-2.5耐磨修复材料

2.NPT-YHL-C-1.0-2.0耐磨修复材料

3.设备专用修复面漆

三.施胶工艺:

1.先预热已喷砂的设备,将NPT-YHL-C-2.0-2.5耐磨修复修复材料按A:B双组份(重量)40:1比例混合搅拌均匀,用加热后涂覆工具将混合后的修复材料涂覆于进料口的部位。

2.将NPT-YHL-C-1.0-2.0耐磨修复修复材料按A:B(重量)40:1比例混合搅拌均匀后,用加热后涂覆工具将材料涂覆于出料口的部位。

3.初固后,将设备专用修复面漆按比例混合均匀后,用喷涂或涂刷的方法涂敷于工件表面,进行表面处理,使修复面平整、光滑。

4.加温固化:把工件放置在加温炉中加温炉至120℃,加热1小时,达到完全固化。

四.研磨验收:

1.研磨:加温固化后的工件严格按照工件的尺寸进行研磨处理,打磨至标准尺寸为准。

2.验收:配套设备进行组装,达到工件正常运行标准。

3.喷漆:经检验合格后,对工件进行喷漆,要求喷漆表面均匀,不允许有流挂现象。

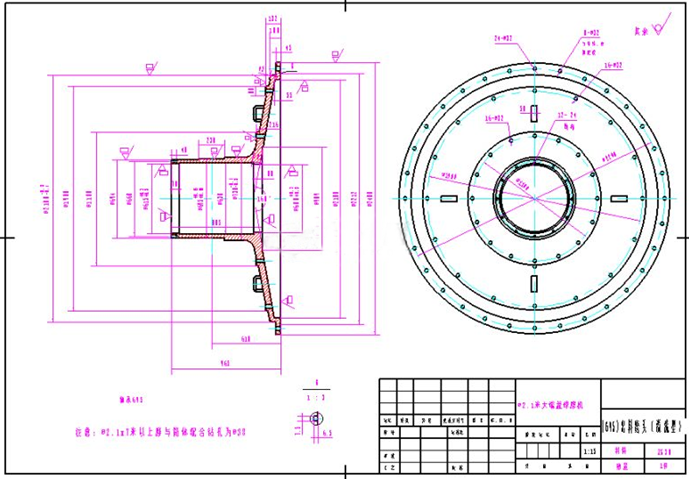

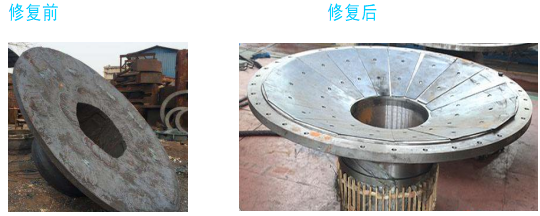

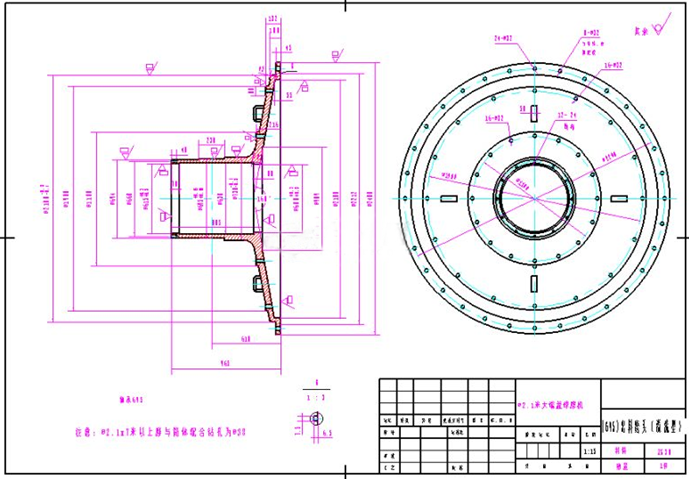

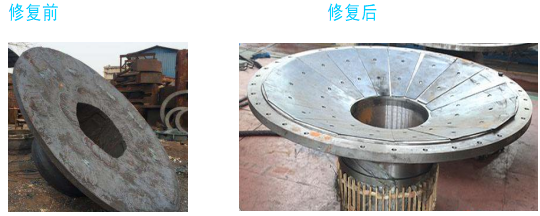

球磨机端盖修复工艺

球磨机中空轴既是进矿通道同时又是球磨机端盖。由于中空轴与进料筒存在间隙,导致矿浆进入中空轴与进料筒之间的空腔,随着球磨机运行转动磨损中空轴与进料筒,一旦磨穿,就会出现端盖漏浆现象。

1.表面处理工艺:首先清理磨损部位杂质,角磨机打磨粗化处理金属基材,清洗剂磨损部位清洗并晾置干燥,表面处理关系着小颗粒耐磨防护剂与金属基材粘接强度。

2.焊 接:根据球磨机材质要求选择合适的焊条和焊接介质焊接。

3.施胶工艺: (1).将NPT-YHL-C-2.0-2.5耐磨修复材料按A:B双组份(重量)40:1比例混合搅拌均匀,用加热后涂覆工具将混合后的耐磨修复材料涂敷于设备磨损部位。

(2)将NPT-YHL-C-1.0-2.0耐磨修复材料按A:B双组份(重量)40:1比例混合搅拌均匀,用加热后涂覆工具将混合后的修复材料涂覆于初次施胶部位表面,使表面平整、光滑。

(3)初固后,将设备专用修复面漆按比例混合均匀后,用喷涂或涂刷的方法涂敷于工件表面,进行表面处理,使修复面平整、光滑。

(4)a.在常温30℃条件下,放置24-36小时,达到完全固化。b.加温固化:初固后,把工件放置在加温炉中加温炉至100℃,加热1小时,达到完全固化。

4.研磨验收:

1.研磨:加温固化后的工件严格按照工件的尺寸进行研磨处理,打磨至标准尺寸。

2.验收:按照设备组装标准进行组装,达到设备正常运行标准。

3.喷漆:经检验合格后,对工件进行喷漆,要求喷漆表面均匀,不允许有流挂现象。